提高水性油墨印刷附著力的方法-電暈處理

隨著人們環保意識的不斷提高,綠色環保已成為二十一世紀的發展主題。我國的環保法律已經開始對VOCs廢氣排放實施嚴格的限制,超標排放的企業將會受到嚴厲處罰,由于使用溶劑油墨會污染空氣、有損健康,溶劑油墨會越來越失去市場,研究、開發和應用危害小、污染少,以至無公害的綠色包裝印刷材料成為綠色包裝發展的必然要求,綠色環保的油墨將成為主流,水性油墨就是其中一個代表。

由于水性油墨具有較多的優點,如對大氣環境無污染,可以減少印刷品表面殘留毒物,保證食品衛生安全,減少資源消耗和降低環保成本,提高作業環境的安全性,保障接觸、操作人員的健康。所以越來越受到印刷企業的重視。

水性油墨特點

雖然水性油墨強極性或比溶劑型油墨極性高,但對各類紙張的印刷適應性比較好,一般不存在附著力差的問題,而在薄膜材料表面印刷時水性油墨的牢度不如溶劑型油墨好,水性油墨比溶劑油墨更難印在薄膜上,原因是水性油墨比溶劑油墨有更高的表面能量,溶劑油墨的表面張力有28達因,而水性油墨則有36達因,油墨印刷在薄膜上時要求薄膜表面張力大于油墨的表面張力,換言之水性油墨比溶劑油墨對薄膜表面的達因值要求更高。因此要提高水性油墨的印刷牢度,就是要提高薄膜表面的達因值。

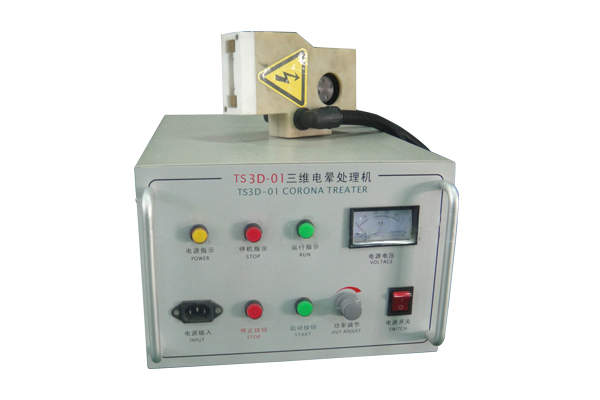

油墨與印材之間的黏合是靠兩種材料的分子之間相互吸引而形成,由于有些印材如PP、PE的無極性特點,在這些薄膜印材上直接印刷會出現油墨附著力差容易脫落,因此需要在印刷前對這些印材進行表面活化預處理,在無極性的薄膜表面產生極性基團,其浸潤張力等方面發生變化從而提高。預處理的方法有化學溶劑法、火焰法、電暈法等多種,而電暈技術是一種最經濟、方便的能夠迅速提高材料表面能量、提高印刷、復合牢度的的成熟的表面處理方法,在溶劑型油墨印刷過程中也有采用電暈處理技術提高油墨的附著力,但由于溶劑型油墨是易燃液體,有機溶劑容易揮發,在空氣中會形成爆炸性混合氣體,達到爆炸極限濃度后遇到明火即會發生爆炸,因此,生產作業環境的火災、爆炸危險性相當高,而電暈處理設備雖然也采用了防爆處理裝置,但不管怎樣總會存在安全性方面的隱患。而水性油墨印刷過程中沒有易燃易爆的揮發性氣體產生,因而與溶劑型油墨相比電暈處理更有理由成為一種安全合理的提高印刷牢度的辦法。

電暈處理原理

油墨在材料上的附著牢度與材料表面的張力成正相關系,在一定范圍內,印刷薄膜的張力越大印刷牢度越高,所以提高材料表面張力就可以實現印刷牢度的提高,而電暈處理技術就是一種持續的將能量轉移到印材表面提高表面張力的簡便有效的方法。電暈處理方法屬于一種電極不對稱介質阻擋放電,它兼有電暈放電和介質阻擋放電的優點,既可以克服電暈放電容易過度為弧光放電而不能形成大面積等離子體的缺點,又可以達到比較低的介質阻擋放電的放電起始電壓。

電暈處理比較常用的處理對象是塑料,其原理是通過在電極上施加高頻高壓電使電極對包有阻擋介質的接地電暈輥放電,放電使得氣體電離后產生的各種能量粒子(如正負離子、電子、光子、激發態分子、自由基等)在強電場的作用下加速沖擊處在電極與電暈輥之間的塑料表面,使表層分子連接的化學鍵斷裂而降解,同時增加表面的粗糙度。同時可使材料表面產生親水極性基團,它們對水分子有相當的親水能力。

電暈處理的作用在于:

1) 從電極上釋放出的電子受高壓的加速而快速沖向印材:

2) 電子與空氣分子相撞擊產生帶有高能量的極性粒子、臭氧、氧化氮;

3) 極性粒子與塑料薄膜印材撞擊后,使碳氫鏈或碳碳鏈斷裂形成自由基;

4) 受電暈影響的空氣與這些自由基發生氧化反應;

5)羥基、酮基、醚基、碳酸基、酯均是極性基團,是油墨附著的基礎。

標簽:電暈處理 、